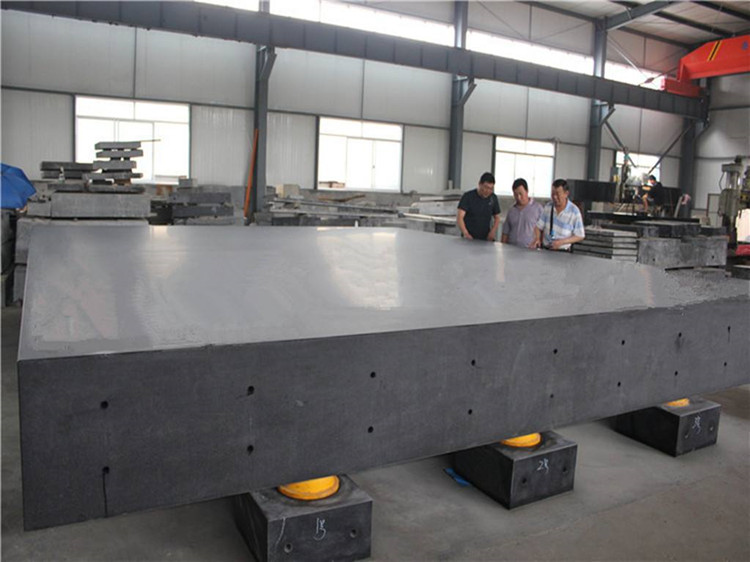

凱創如何防止機床鑄件皮下氣孔的工藝措施

機床鑄件防止皮下氣孔的工藝措施主要有:

①脫硫處理。所謂脫硫,就是盡量將鐵液中的硫向爐渣中轉移,并隨之排除,鐵液中FeS量越少,脫硫效率也就越高,適當提高脫硫渣的堿度與鐵液溫度、減少爐渣中氧化亞鐵的含量,有利于促進脫硫,因此,加大爐渣量,提高熔渣的流動性、加強攪拌、提高鐵液與熔渣溫度都有利于脫硫的充分進行,及時扒渣,防止回硫。采用爐外脫硫處理的方法,利用由碳化鈣和氧化鈣組成的鑄造專用工業電石作為脫硫劑進行脫硫處理,加入量約占鐵液質量的0.5%~1.5%。

②提高鐵液純凈度為了提高鐵液的純凈度,減少熔渣。曾采用在小澆包內加集渣劑二次除渣的措施,皮下氣孔的數量(出現個數)有所減少,但未得到根除。在鑄型表面抖敷冰晶石粉可以消除皮下氣孔,但使用情況表明并不理想。鑄件清理后,表面仍會出現一些小的渣孔,有時與皮下氣孔轉變成的小凹坑極為相似,表面質量仍不符合產品質量要求,這可能是冰晶石與鐵液中的夾雜物反應(主要指固態渣)生成液態溶渣,仍然滯留在機床鑄件表面無法排除的原因,因此,對機床鑄件在設計澆注系統時要盡可能加設過濾網和擋渣裝置。

③調整焦鐵比,優化熔煉工藝。提高沖天爐出鐵溫度,有利于消除和減輕遺傳性和提高鑄件品質,因此可以說,沖天爐出鐵溫度的高低,反映了現代鑄鐵的生產水平,爐前測溫達到1470℃以上,同時采用脫硫、集渣措施,特別是在加商品集渣劑時,將定量的冰晶石粉(氟鋁酸鈉Na3AlP6,熔點994℃)作為熔劑一并加在鐵液表面,并適當攪拌靜置,提高了集渣效果,從而防止了界面鐵液層的吸氫,可以有效地抑制球墨鑄鐵件皮下氣孔的產生,效果顯著,工藝出品率也明顯提高。

④對化學成分的控制。化學成分雖不作為驗收依據,但它是生產高韌性鑄態鐵素體球墨鑄鐵件的前提,嚴格控制和計算爐料配比,控制終硅量(Si<3.0%),在保證鐵素體的條件下盡量降低硅量。另外,含錳量不宜高,過高(Mn>0.65%)時,也會造成渣氣孔,控制Mn<0.30%,可避免鑄態下形成滲碳體。同時使用低硫、低磷的純凈爐料,嚴格限制白口化和反球化元素含量,也是必須遵循的原則。

⑤提高鑄型的透氣性,有利于減輕皮下氣孔。

⑥采用5t中頻無芯感應電爐熔煉球墨鑄鐵鐵液,皮下氣孔得以控制。電爐熔煉時成分易于控制,鐵液溫度可以升高到1530℃~1550℃出鐵。由于不使用熔劑,保證了鐵液的純凈度,電爐不用焦炭(特別是高硫焦炭),不會增硫,鐵液的冶金質量大大提高和穩定,為高質量機床鑄件的生產創造了硬件設施。